| 发布日期:2023-10-24 09:52 | 信息来源: | 浏览量: 次 | 字体: |  |

|

分享到: |

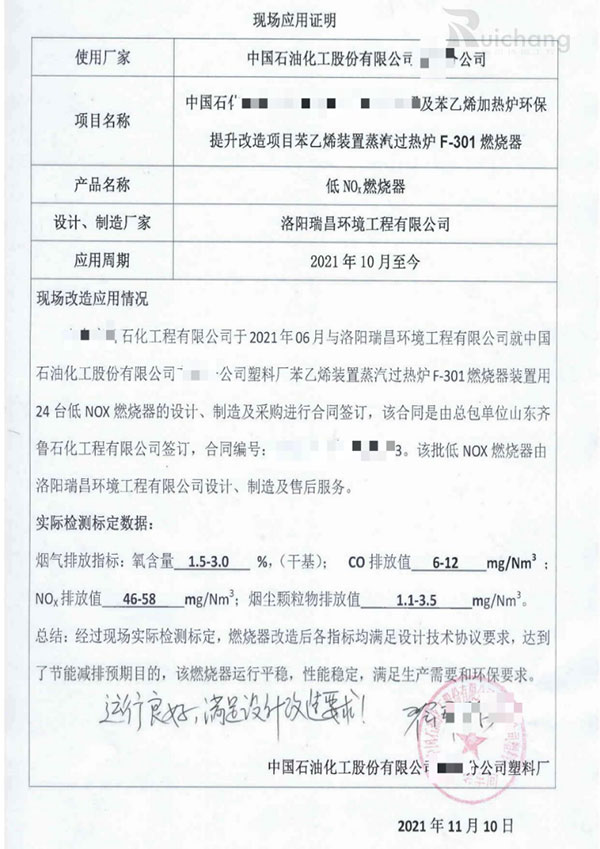

一 、项目背景

2020年9月,中国石油化工集团有限公司总经理令正式发布,对加热炉NOx的排放指标提出了更高的标准:重点企业NOx排放浓度控制在60mg/m³,重点区域NOx排放浓度控制在70mg/m³。故,急需对燃烧器进行改造达到标准要求。

越来越高的排放要求,使得全国各地石油化工行业通过改造更换低NOx燃烧器来实现。由于烟气中NOx的形成主要是由于空气中氮在高温下氧化产生,也就是说温度与NOx的生成量,成正比例关系。这就使得在炼油厂的各个管式加热炉中,炉膛温度越高的炉子,越难以降低排放烟气中的NOx含量。

苯乙烯装置由于自身工艺流程的特点,中国石油化工股份有限公司某分公司苯乙烯装置的管式加热炉炉膛温度在900℃以上,通常在1000~1100℃。该装置与普通常减压、芳烃、重整装置相比,炉膛温度明显高出很多。所以,对苯乙烯装置燃烧器的排放也提出了更高的要求。

经过洛阳瑞昌环境工程有限公司技术团队对业主原有燃烧器的分析和改造,成功实现了燃烧器最新排放指标的要求,为业主提供了高效降氮、稳定运行的解决方案。

二、项目过程

瑞昌的技术团队结合现场加热炉实际炉膛温度及燃料条件,现场测量蒸汽过热炉F-301的加热炉实地空间安装尺寸,设计燃烧器,保证新设计燃烧器与原燃烧器保持安装尺寸一致,可以顺利替换原燃烧器,减少现场更换燃烧器的工作量。完成燃烧器的设计制造。2021年9月在中国石油化工股份有限公司某分公司苯乙烯装置蒸汽过热炉F-301进行工业投用。消除了现有加热炉存在的NOx超标的问题,满足加热炉对燃烧器要求。

三、燃烧器设计特点

1、燃料分级技术;

2、耐火砖异型设计加强烟气回流及增强燃烧稳定性;

3、操作弹性大;

四、改造后情况

蒸汽过热炉F-301,2021年9月、10月完成新燃烧器的改造并成功点火运行,10月底装置处理量达到满负荷运行。

现场燃烧器照片

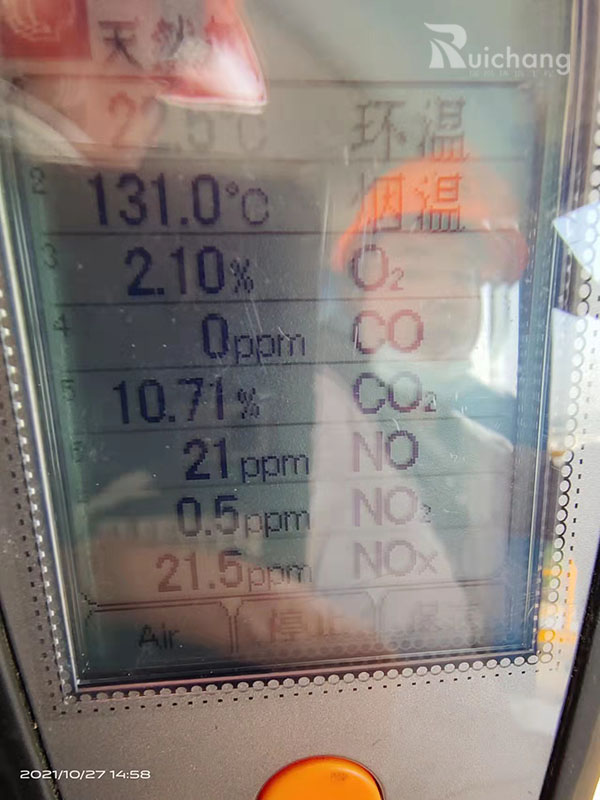

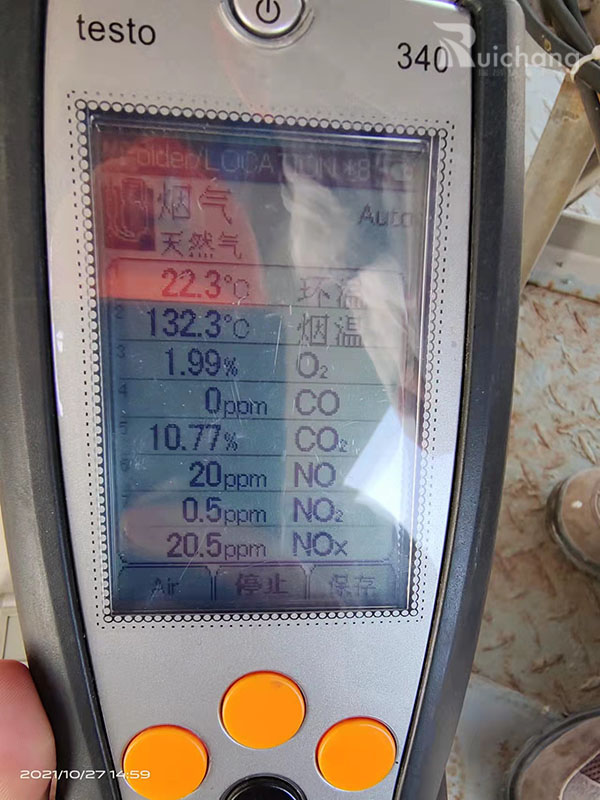

10月25日~27日对改造后的加热炉进行了多次烟气检测,检测结果,排放烟气中NOx排放降低至40~45mg/m³,燃烧火焰状态良好。烟气检测结果如下:

经过燃烧器技术改造,该苯乙烯加热炉环保提升改造项目苯乙烯装置蒸汽过热炉F-301炉,最终达到NOX<60mg/Nm³,满足改造要求。